JE1 Géophysique expérimentale

-

L’expérimentation est l’un des trois piliers des sciences de la Terre, avec l’observation et la modélisation. Pour être interprétées en terme de processus, les observations (sismologie, géochimie, cosmochimie, géomagnétisme, géoïde) ont besoin d’être confrontées à des expériences de laboratoire. Ces mêmes expériences peuvent ensuite confirmer ou contester les théories, hypothèses, ou interprétations géophysiques. Les expériences peuvent pour finir fournir des données nécessaires aux modèles géodynamiques.

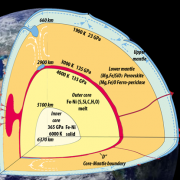

Nous étudions les roches et les minéraux de la Terre profonde, et nous utilisons pour cela les techniques de la physique des minéraux, de la pétrologie expérimentale, et la géochimie expérimentale. Nos résultats servent ensuite à discuter, valider, ou proposer de nouveaux modèles géophysiques et géochimiques globaux. Nos sujetsd’étude sont choisis en fonction de leur importance pour le fonctionnement de la Terre, avec un biais clair pour la Terre profonde (manteau inférieur, noyau) et la Terre primitive (formation, différentiation).

Nous reproduisons au laboratoire les conditions extrêmes de pression et/ou de température régnant a l’intérieur de la Terre. Nous nous servons de presses allant du piston-cylindre (appareil gris à droite), à la multi-enclume (appareil bleu à droite), à la cellule à enclumes en diamant chauffée au laser (figure de principe à droite). Nous pouvons reproduire en routine les pressions et températures de tout le manteau terrestre, du Moho à la CMB, voire certaines incursions dans le noyau.

-

James Badro IPGP

Manuel Moreira IPGP

Nicolas Wehr IPGP

Ingrid Blanchard IPGP -

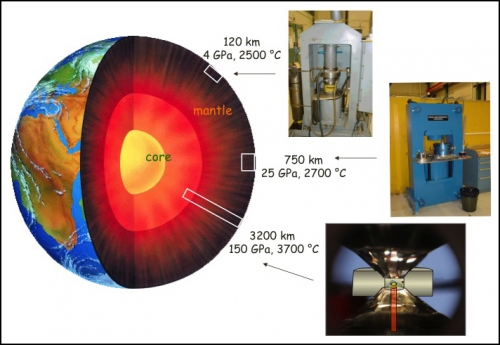

La création du laboratoire de Géophysique Expérimentale au sein de l’Institut de Physique du Globe de Paris (IPGP), depuis bientôt deux ans, nous permet aujourd’hui de travailler avec des outils de pointe, dans les meilleurs conditions.

Elle a nécessité l’adaptation de notre matériel, ancien ou nouvellement acquis, aux locaux qui nous ont étés alloués et parfois l’inverse.

Ainsi, nous pouvons nous atteler à nos thèmes de recherche (Terre profonde, Terre primitive), en utilisant les techniques de hautes pressions (de l’ordre du GPa) et de hautes températures (de quelques centaines à quelques milliers de Kelvin).

Les process en laboratoire peuvent se décomposer en trois grands axes qui sont la préparation d’échantillons expérimentaux, la génération des pressions et températures nécessaires et l’analyse de ces échantillons.

PANORAMA DU LABORATOIRE

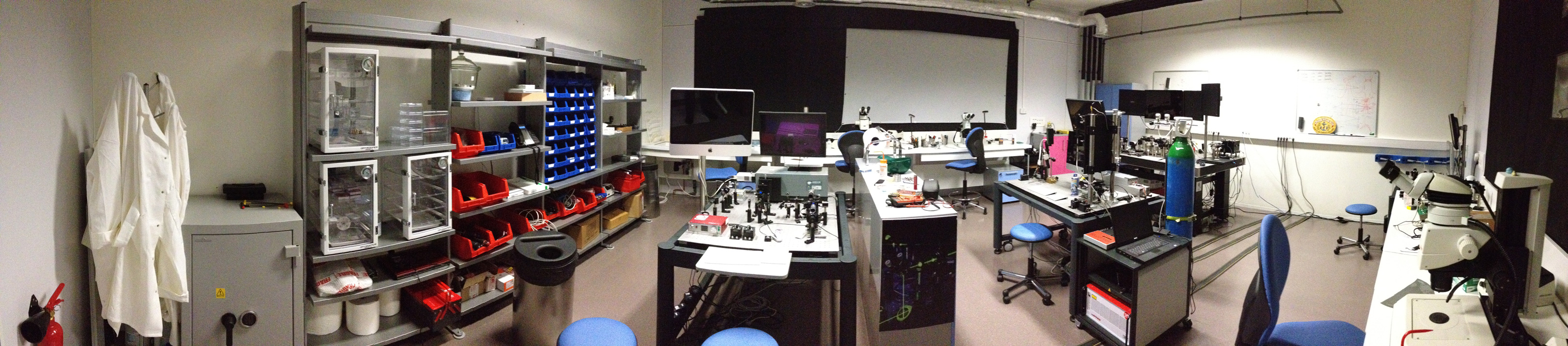

Notre environnement, hormis les bureaux, est répartit sur quatre salles :

La première pour la préparation des matériaux de départ de nos expériences, la seconde pour les presses gros volumes (type piston-cylindre (PC) et multi-enclumes (MAP, Multi Anvil Press en anglais)). La troisième est une salle « propre » pour la préparation et les expériences de cellules à enclumes en diamant (DAC, Diamond Anvil Cell en anglais) et la dernière pour l’analyse par faisceau d’ion focalisé (FIB, Focalised Ion Beam en anglais), qui est en cours d’installation.

La salle de préparation a été équipée de paillasses neuves pour recevoir un espace de pesée, un espace d’observation équipé d’un microscope optique, un four en céramique, une étuve pour maintenir nos échantillons déshydratés ainsi que de nombreux rangements pour stocker nos composés de départ et notre matériel expérimental pour les presses gros volume.

La salle des presses gros volumes est assez vaste. De par le poids des presses (1,5 tonnes et 4,5 tonnes), il a fallut équiper l’espace les recevant de poutres de répartition de charge. Le montage et le raccordement des presses a été effectué dans la première année suivant notre arrivée.

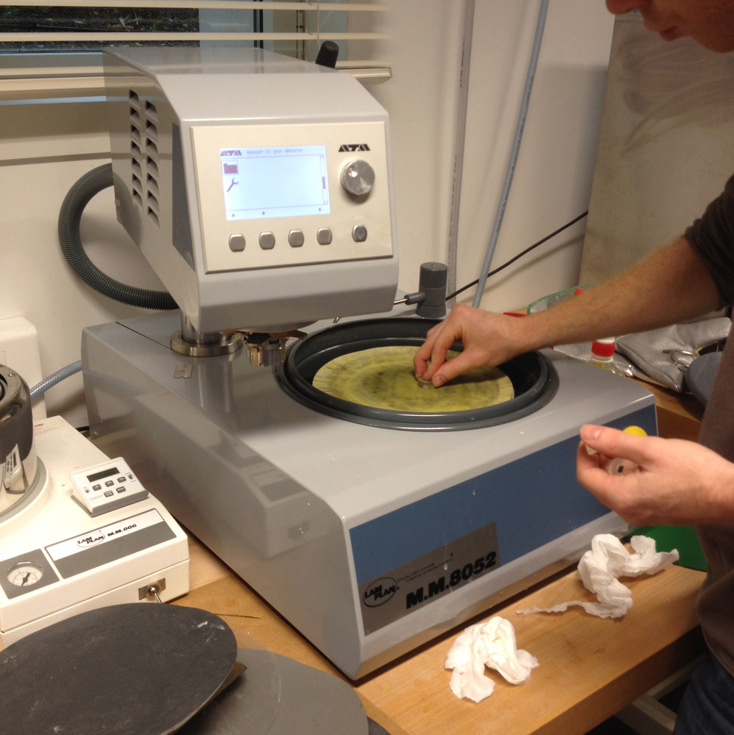

Outre les presses, cette salle est équipée d’établis recevant plusieurs matériels essentiels à notre travail. On y trouve un petit tour, un poste de soudure à l’arc, une étuve, une scie à lame diamantée, une plaque chauffante, une cuve à ultrasons, une polisseuse ainsi que deux presses hydrauliques simples (type mécanique auto). On trouve également une paillasse équipée d’un évier pour le nettoyage de la verrerie et du matériel.

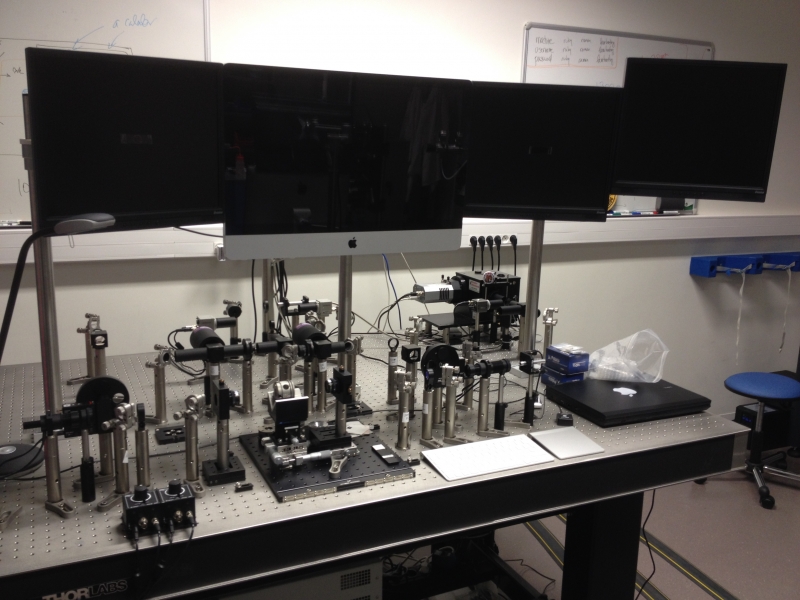

La salle « propre » est équipées de paillasses pour la préparation des expériences de DAC ainsi que de quatre tables optiques sur lesquelles sont montées un spectromètre Raman, un montage spectrométrique d’analyse de la fluorescence du rubis, un chauffage laser, un système de perçage par laser ainsi qu’un système de lévitation aérodynamique chauffé par laser. On y trouve également plusieurs microscopes, une balance, une cuve a ultrasons…

Afin que les montages optiques ne subissent pas les variations de température, la salle est équipée d’un système de climatisation réversible.

LA PREPARATION DES ECHANTILLONS

Afin d’étudier les profondeurs de la Terre, et ne pouvant obtenir d’échantillons des profondeurs étudiées, nous devons les recréer en laboratoire.

Les observations géophysiques (profile sismique de la Terre) et géochimiques (inclusions magmatiques, météorites) nous orientent sur le choix des matériaux à utiliser.

Les observations géophysiques (profile sismique de la Terre) et géochimiques (inclusions magmatiques, météorites) nous orientent sur le choix des matériaux à utiliser.Nous utilisons des préparations d’éléments chimiques purs, des solutions d’éléments traces ainsi que des échantillons de roches provenant soit de météorites, soit des dorsales océaniques.

Pour obtenir des poudres que nous utiliserons, les compositions que nous voulons étudier doivent être broyées et mélangées dans des proportions bien précises.

Pour cela, le laboratoire est doté de tout le matériel nécessaire : grande variété de composants chimiques, balance de précision et matériel de pesée, mortiers en agate, solvants, plaque chauffante pour sécher les poudres, matériel de stockage en verre et étuve pour déshydrater les préparations.

Pour cela, le laboratoire est doté de tout le matériel nécessaire : grande variété de composants chimiques, balance de précision et matériel de pesée, mortiers en agate, solvants, plaque chauffante pour sécher les poudres, matériel de stockage en verre et étuve pour déshydrater les préparations.Pour les expériences en presse gros volume, le mélange mécanique des poudres (granulométrie 10-30 microns) est considéré comme suffisant pour assurer un bon contact entre les différents composés et d’obtenir une répartition de la pression homogène.

Pour les expériences en DAC, dont le volume n’excède pas quelques centaines de micromètres cube, nous ne pouvons prélever la préparation de poudre directement. De plus, les poudres ne sont pas adaptées au chargement de la cavité expérimentale trop petite.

Nous avons donc développé un système de four sans contacte pour créer des verres.

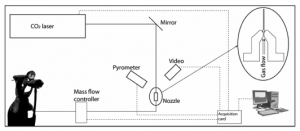

FOUR LASER PAR LEVITATION AERODYNAMIQUE

Au delà de l’intérêt purement technologique des verres, leur intérêt expérimental réside dans leur grande homogénéité chimique.

Au delà de l’intérêt purement technologique des verres, leur intérêt expérimental réside dans leur grande homogénéité chimique.Les systèmes de fours sans contact (lévitation, électrostatique, électromagnétique) sont un excellent moyen de vitrifier diverses compositions minéralogiques en évitant la formation de foyers de nucléation hétérogène.

La préparation, réalisée dans les proportions stoechiometrique désirées, est pressée pour obtenir une pastille compacte (100 à 150 mg). Une partie (10 à 30 mg) de cette pastille est introduite dans un creuset par lequel arrive un flux de gaz contrecarrant la gravité. Le débit de gaz est régulé par un débitmètre à membrane piloté par ordinateur. L’échantillon est ensuite chauffé grâce au rayonnement d’un laser CO2 de 75W.

La puissance du laser (lui aussi piloté par ordinateur) est augmentée jusqu’à fusion complète de l’échantillon, ce dernier prend alors la forme d’une sphère en lévitation très stable. Suivant la composition, nous pouvons atteindre des températures de plus de 2500°C. L’échantillon peut être maintenu à température élevée pendant un certain laps de temps pour un meilleur mélange par convexion, ou bien trempé rapidement, notamment lorsqu’il contient des élément volatiles.

La trempe est effectuée en coupant le laser, la vitesse de refroidissement est alors de l’ordre de 700 °C/s. La première indication du succès de la vitrification est l’absence de pic exothermique de recristallisation lors de la trempe. La seconde est l’observation de la surface de la sphère. Si elle est mate, c’est qu’il y a eu cristallisation.

La sphère peut ensuite être préparée pour analyse (coupée, coulée dans un résine et polie) afin de déterminer sa composition exacte.

Si le résultat est satisfaisant, nous pouvons en prélever une partie pour nos expérimentations en DAC.

La température de la synthèse des verres est contrôlée à l’aide d’un pyromètre et d’une caméra à iris. L’ensemble des commandes et des contrôles est regroupé au sein d’un programme LabView développé au sein du laboratoire. Par ailleurs, différents creusets ont été conçus et fabriqués pour s’adapter aux caractéristiques des matériaux synthétisés (leur caractère réfractaire par exemple).

La température de la synthèse des verres est contrôlée à l’aide d’un pyromètre et d’une caméra à iris. L’ensemble des commandes et des contrôles est regroupé au sein d’un programme LabView développé au sein du laboratoire. Par ailleurs, différents creusets ont été conçus et fabriqués pour s’adapter aux caractéristiques des matériaux synthétisés (leur caractère réfractaire par exemple).Le gaz employé aujourd’hui est de l’argon créant une atmosphère neutre autour de l’échantillon. Nous développons actuellement un dispositifs de confinement pour, d’une, part, mieux isoler l’échantillon à synthétiser, et d’autre part, utiliser d’autres gaz afin d’obtenir des conditions oxydantes ou réductrices lors de la synthèse.

GENERER DES HAUTES PRESSIONS ET DES HAUTES TEMPERATURES

Le principe de base pour générer la mise sous pression d’un matériau est simple, il s’agit de lui appliquer une force uniaxaiale. La pression subie par le matériau dépend donc de sa surface et de la force qui lui est appliquée. Un des enjeux des techniques de hautes pressions est de transformer cette pression uniaxiale en pression hydrostatique.

Il existe aujourd’hui une grande variété de presses pour générer des hautes pressions. Chaque dispositif est caractérise par son domaine de pression accessible, par ses techniques de chauffage et par un éventail de méthodes physiques d’investigation.

Nous distinguerons les cellules a enclumes en diamant (DAC) des presses hydrauliques de gros volume (piston-cylindre et multi enclumes). Ces dernières ne permettent pas d’atteindre les pressions extrêmes des DAC (supérieur a 100 GPa) mais permettent d’appliquer des haute pressions et des hautes températures stables sur de longues périodes (plusieurs jours parfois) et d’obtenir des échantillons de relativement grandes tailles (~ 100μm). Les presses gros volumes permettent un très bon contrôle de la température et de la pression, l’obtention de gradients thermiques limités, l’atteinte de pseudo-équilibre thermodynamique et l’obtention d’échantillons plus facilement caractérisables que ceux de cellules à enclumes en diamant.

En revanche, la cellule à enclume en diamants permet l’analyse in situ, par divers procédés, sous hautes pressions et hautes températures. L’autre point fort de la DAC est la possibilité d’appliquer de très hautes pressions. Les techniques de DAC sont de plus en évolution permanentes.

LES PRESSES GROS VOLUME

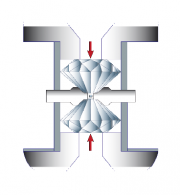

Notre laboratoire est équipé d’une presse de type Piston-Cylindre (PC) et d’une presse de type multi-enclumes (MAP), toutes deux réalisées par l’université de Bristol.

La presse PC a été la première à équiper notre laboratoire et à été mise en fonction rapidement après notre arrivée afin de recommencer à travailler. La presse MAP à été montée plus tard et devrait pouvoir être utilisée sous peu. Les premiers tests ont été réalisés avec succès et la calibration est en cours.

Presse PC

Notre presse piston-cylindre permet de faire des expériences à moyennes pressions (0,5 à 4 GPa) et hautes températures (jusqu’à 2600 ̊C), ouvrant une fenêtre sur le manteau supérieur.

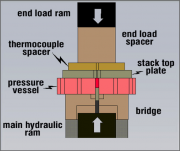

Notre presse piston-cylindre permet de faire des expériences à moyennes pressions (0,5 à 4 GPa) et hautes températures (jusqu’à 2600 ̊C), ouvrant une fenêtre sur le manteau supérieur.Il s’agit d’une presse hydraulique à double vérin qui a l’avantage de générer des pressions environ deux fois supérieures à un modèle simple vérin.

Le vérin supérieur (end load) viens maintenir un cylindre en carbure de tungstène et son système de refroidissement quand le vérin inférieur permet la montée d’un piston, également en carbure de tungstène, qui génère la pression dans l’échantillon.

Le vérin supérieur (end load) viens maintenir un cylindre en carbure de tungstène et son système de refroidissement quand le vérin inférieur permet la montée d’un piston, également en carbure de tungstène, qui génère la pression dans l’échantillon.L’avantage de cet instrument est sa simplicité de mise en œuvre au regard de la taille des échantillons (de quelques mm3 au cm3).

La presse est équipée de deux diamètres pour les ensembles piston-cylindre : ½ et ¾ de pouce ce qui permet d’adapter la taille des échantillons à nos besoins.

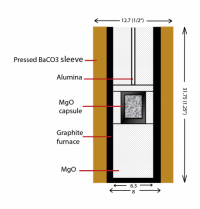

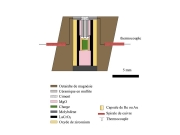

La presse est équipée de deux diamètres pour les ensembles piston-cylindre : ½ et ¾ de pouce ce qui permet d’adapter la taille des échantillons à nos besoins.L’assemblage expérimental est constitué de cylindres concentriques soit un milieux transmetteur de pression et isolant thermique (BaCO3, Talc/Pyrex ou NaCl/Pyrex), un four en graphite et une capsule en MgO polycristallin. L’échantillon est confiné dans cette dernière.

Le chauffage est realisé par effet Joule grâce au four en graphite traversé par un fort courant (~600A sous 3V)

La température est contrôlée grâce à un thermocouple constitué d’un alliage en tungstène et rhénium (W3Re/W5Re) placé dans une gaine céramique en alumine et pilotée grâce à un contrôleur PID. Ce dernier doit être recalibré régulièrement.

Les incertitudes concernant les mesures de température sont inférieures à 50 ̊C et de l’ordre de 0,1 GPa pour la pression.

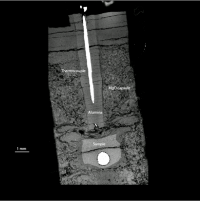

Une expérience couramment réalisée sur cet instrument est celle du partage métal-silicate.

Une expérience couramment réalisée sur cet instrument est celle du partage métal-silicate.Il s’agit d’étudier la migration d’un composé tiers entre le métal et le silicate à hautes pression et température. Afin de figer le système ainsi obtenu pour analyse, il suffit de réaliser une trempe en coupant brutalement le chauffage après équilibration chimique.

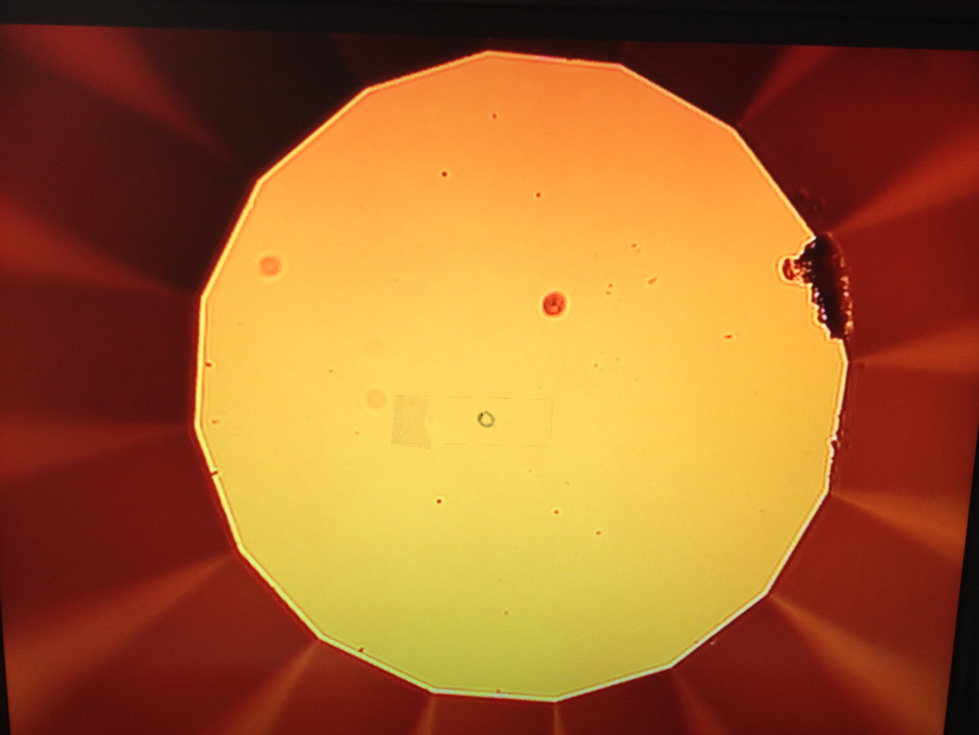

La figure ci-contre présente une section typique d’un assemblage de presse piston-cylindre contenant un échantillon trempé à haute pression et haute température. Les phases métalliques et silicatées présentent des textures de trempe qui démontrent les conditions superliquidus des expériences.

Presse MAP

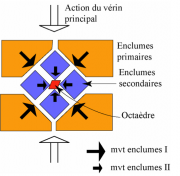

Notre presse multi-enclume est de type 6-8 et nous permet de générer des pressions jusqu’à 28 GPa en chauffant simultanément à des températures pouvant atteindre 3000K. Elle nous permet d’étudier le manteau supérieur. Le volume des échantillons est compris typiquement entre 1 et 20 mm3 suivant les pressions atteintes et les assemblages utilisés. La presse multi enclume 6-8 tire son nom des deux étages d’enclumes utilisées comme intensificateur de pression. La force uniaxiale transmise par la presse hydraulique (allant d’environ 500 a 5000 tonnes) est transmise sur un système de 6 enclumes externes en acier et de huit enclumes cubiques internes en carbure de tungstène.

Notre presse multi-enclume est de type 6-8 et nous permet de générer des pressions jusqu’à 28 GPa en chauffant simultanément à des températures pouvant atteindre 3000K. Elle nous permet d’étudier le manteau supérieur. Le volume des échantillons est compris typiquement entre 1 et 20 mm3 suivant les pressions atteintes et les assemblages utilisés. La presse multi enclume 6-8 tire son nom des deux étages d’enclumes utilisées comme intensificateur de pression. La force uniaxiale transmise par la presse hydraulique (allant d’environ 500 a 5000 tonnes) est transmise sur un système de 6 enclumes externes en acier et de huit enclumes cubiques internes en carbure de tungstène.

Ces enclumes internes cubiques sont chacune tronquées sur un coin et laissent place a une chambre de compression de géométrie octaédrique dans laquelle se situe l’assemblage contenant l’échantillon.La pression uniaxiale est de cette façon amplifiée et transmise en une pression quasi-hydrostatique sur l’assemblage octaédrique. Des joints sont de plus placés entre les faces latérales des enclumes internes pour permettre le bon confinement de la pression générée dans la cellule. Nos joints sont en pyrophilite car ce matériau possède des propriétés de résistance et de fluage bien adaptées.

La pression atteinte dépend de la taille de la cellule de compression (CEL : Cell Edge Lenght) octaédrique et de la taille de la troncature des cubes (TEL : Troncature Edge Lenght). Typiquement, les assemblages de type 14/8 (CEL/TEL) permettent des expériences sous 10 à 16 GPa, les assemblages de type 10/4 de 20 à 25 GPa.

Une description schématique de l’assemblage octaédrique utilisé pour nos expériences est donnée dans la figure ci-contre. Le milieu de compression est un solide octaédrique de MgO, bon isolant thermique qui permet d’éviter la surchauffe des enclumes.

Une description schématique de l’assemblage octaédrique utilisé pour nos expériences est donnée dans la figure ci-contre. Le milieu de compression est un solide octaédrique de MgO, bon isolant thermique qui permet d’éviter la surchauffe des enclumes.Les hautes températures sont produites par une résistance cylindrique (four en graphite) contenue dans l’octaèdre.

La mesure de température s’effectue in-situ par un thermocouple W3%Re-W25%Re. Les fils du thermocouple forment une boucle en contact avec une extrémité de la capsule, qui traverse, au travers d’une gaine de céramique en alumine, axialement le four pour ne pas le percer et créer ainsi une augmentation locale de la résistance électrique. La température est donc mesurée au niveau de la capsule. La taille de la capsule entraine un gradient de température au sein de l’échantillon et la pression joue sur la force électro motrice générée par le thermocouple d’où une incertitude sur la température de l’échantillon d’environ ±100 °C.

La pression est quant à elle calibrée en fonction de la force appliquée par la presse uniaxiale que l’on décrit pratiquement par une pression d’huile. Les calibrations en pression doivent êtres effectuées pour chaque type d’assemblage à basse et haute température puisque l’effet de pression thermique modifie sensiblement la pression. On effectue la calibration grâce à des transitions de phase et l’incertitude de mesure est difficilement estimable puisqu’il n’existe pas d’échelle de pression absolue à haute température. De plus, les équilibres de phases utilisés sont souvent déterminés a partir de presses calibrées à température ambiante. Basée sur la répétabilité des expériences, nous pouvons espérer une incertitude d’environ 1 GPa sur la pression de nos futures expériences.

A terme, nous souhaitons développer un programme Labview qui nous permettra de contrôler aussi bien la montée en pression que le chauffage de nos expériences de MAP.

LA DAC

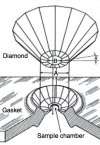

Le principe de la cellule a enclume de diamant est le suivant :

Le principe de la cellule a enclume de diamant est le suivant :L’échantillon, d’une taille de quelques dizaines a quelques centaines de micromètres, est comprimé entre les pointes rectifiées (tables) d’une paire d’enclumes en diamant, placées en vis-à-vis.

Le diamant est utilisé pour son extrême dureté mais aussi pour sa transparence pour une très large gamme de longueur d’onde permettant ainsi un grand nombre d’analyse, de spectrométrie et d’observation in-situ.

Nos cellules sont en acier, hormis les supports des diamants (sièges) qui sont en carbure de tungstène, plus dure que l’acier.

L’un des diamants est maintenu sur une partie fixe de la cellule (cylindre) alors que l’autre est sur un piston coulissant.

Le rapport de surface entre le siège et la table est de l’ordre de 10^4, ce qui permet de générer des pressions de 10 à 100 GPa entre les diamants pour une pression de 10 à 100 bars sur le piston. La pression sur le piston est assurée par le serrage de 4 vis.

Nous développons également un système permettant l’utilisation de nos cellules avec un système de mise en pression à membranes (type Chervin).

L’état de la pression appliquée est uni axiale. On introduit une contrainte radiale par l’utilisation d’un joint. Plus le joint est dur, plus la valeur de la contrainte radiale est proche de la contrainte axiale et donc plus nous nous approchons d’une pression hydrostatique. Les joints que nous utilisons sont en rhénium, d’épaisseur 125 à 250 micromètres.

Le joint, d’une épaisseur initiale de 200 microns par exemple, est empreint par les diamants pour former une zone plus fine de 30 à 50 microns d’épaisseur.

Cette indentation permet d’écrouir le rhénium et ainsi d’augmenter la résistance du joint.

La géométrie dans laquelle on placera l’échantillon est ainsi fixée et le joint peut être alors percé.

Perçage laser

Notre dispositif de perçage laser est équipé d’un laser YAG fibrée de 100W.

Le perçage par laser est beaucoup plus simple que le perçage par électroérosion traditionnellement utilisé et les avancées techniques dans le domaine des lasers sont prometteuses.

Le joint est fixe sur un rotateur dont le centre est aligné avec l’axe optique du laser. Grâce à des translations mécaniques, le centre de l’indentation du joint est amené dans l’axe du laser (et de rotation). Le perçage laser est réalisé en partant du centre vers l’extrémité de la table indentée dans le joint. Le diamètre du trou est contrôlé soit par les micromètres de la translation, soit au jugé, en se référant au bord de l’indentation (le diamètre des tables est connu).

L’une des problématiques du perçage laser est l’apparition de phénomènes de recuit dans le joint, réduisant sa dureté. D’ou l’introduction de laser pulsés permettant la diminution des effets thermiques du perçage. En déterminant la fluence correspondant au seuil d’ablation, le perçage est réalisé de manière optimale.

L’une des problématiques du perçage laser est l’apparition de phénomènes de recuit dans le joint, réduisant sa dureté. D’ou l’introduction de laser pulsés permettant la diminution des effets thermiques du perçage. En déterminant la fluence correspondant au seuil d’ablation, le perçage est réalisé de manière optimale.Nous sommes actuellement en train de tester un laser pulsé picoseconde qui, accompagné d’une nouvelle platine nanométrique, devrait nous permettre de développer un perçage de grande qualité. Cette future installation pourra également nous permettre la découpe d’échantillons ainsi que la préparation de micro-usinages.

Luminescence du Rubis

Il n’est pas possible d’introduire un capteur de pression dans la cavité expérimentale d’une DAC. Il nous faut donc y introduire une jauge de pression.

De manière générale, un cristal dopé aura un décalage de ses raies de fluorescence en fonction de la pression, mais aussi de la température. Il nous faut donc utiliser un composé dont les lois de dépendances des longueurs d’ondes de luminescence en pression et en températures sont découplées.

Ainsi, nous utilisons le rubis comme jauge de pression, de loin le matériau le plus utilise en physique des hautes pressions pour cet usage. Il possède nombre de raies de luminescences mais deux sont particulièrement intenses.

Ainsi, nous utilisons le rubis comme jauge de pression, de loin le matériau le plus utilise en physique des hautes pressions pour cet usage. Il possède nombre de raies de luminescences mais deux sont particulièrement intenses.Ces raies se déplacent sur le spectre électromagnétique en fonction de la pression.

Ces déplacements étant bien connus, le montage de luminescence du rubis est très facile d’utilisation et nous permet de savoir rapidement la pression de nos échantillons en DAC.

Le chauffage laser

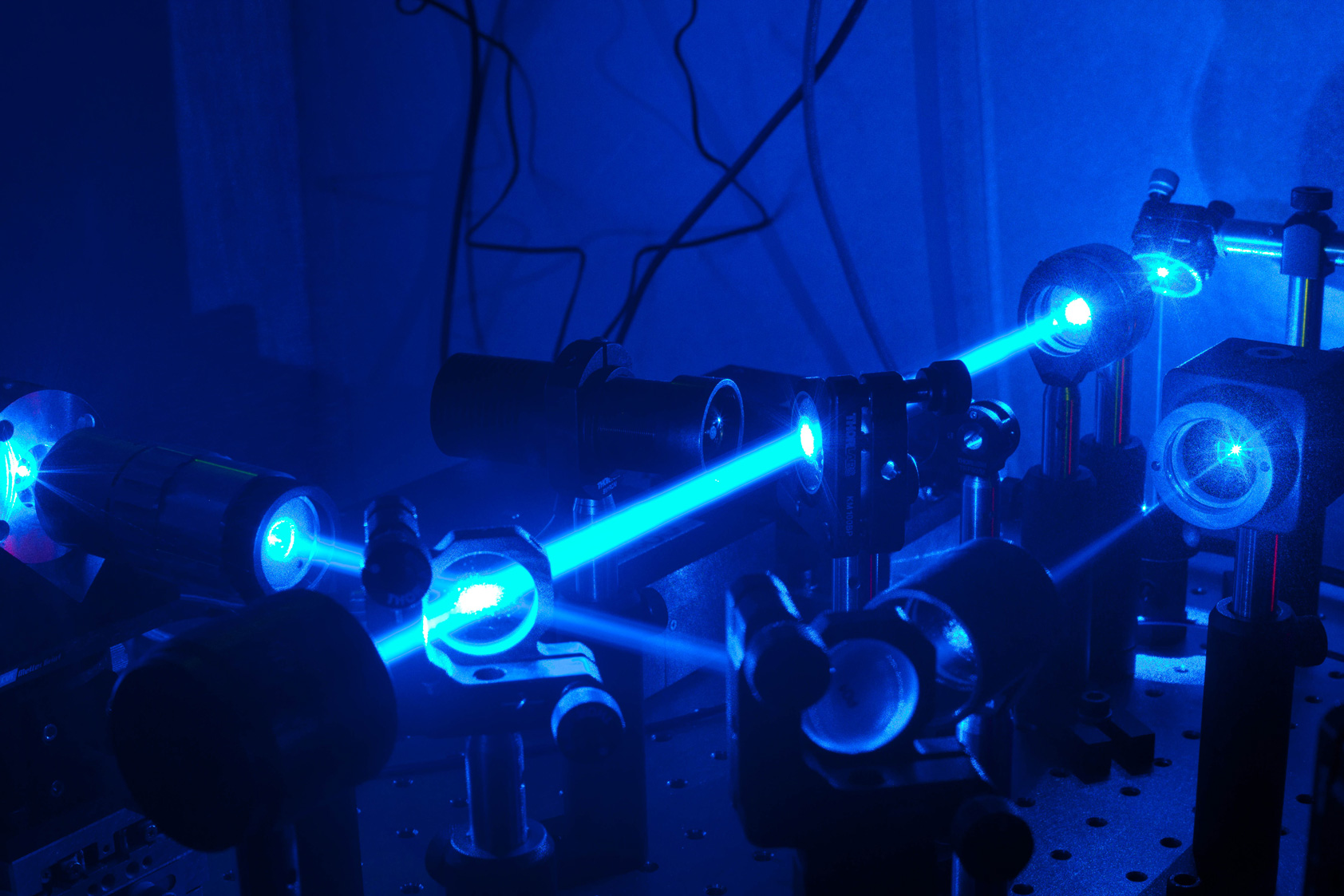

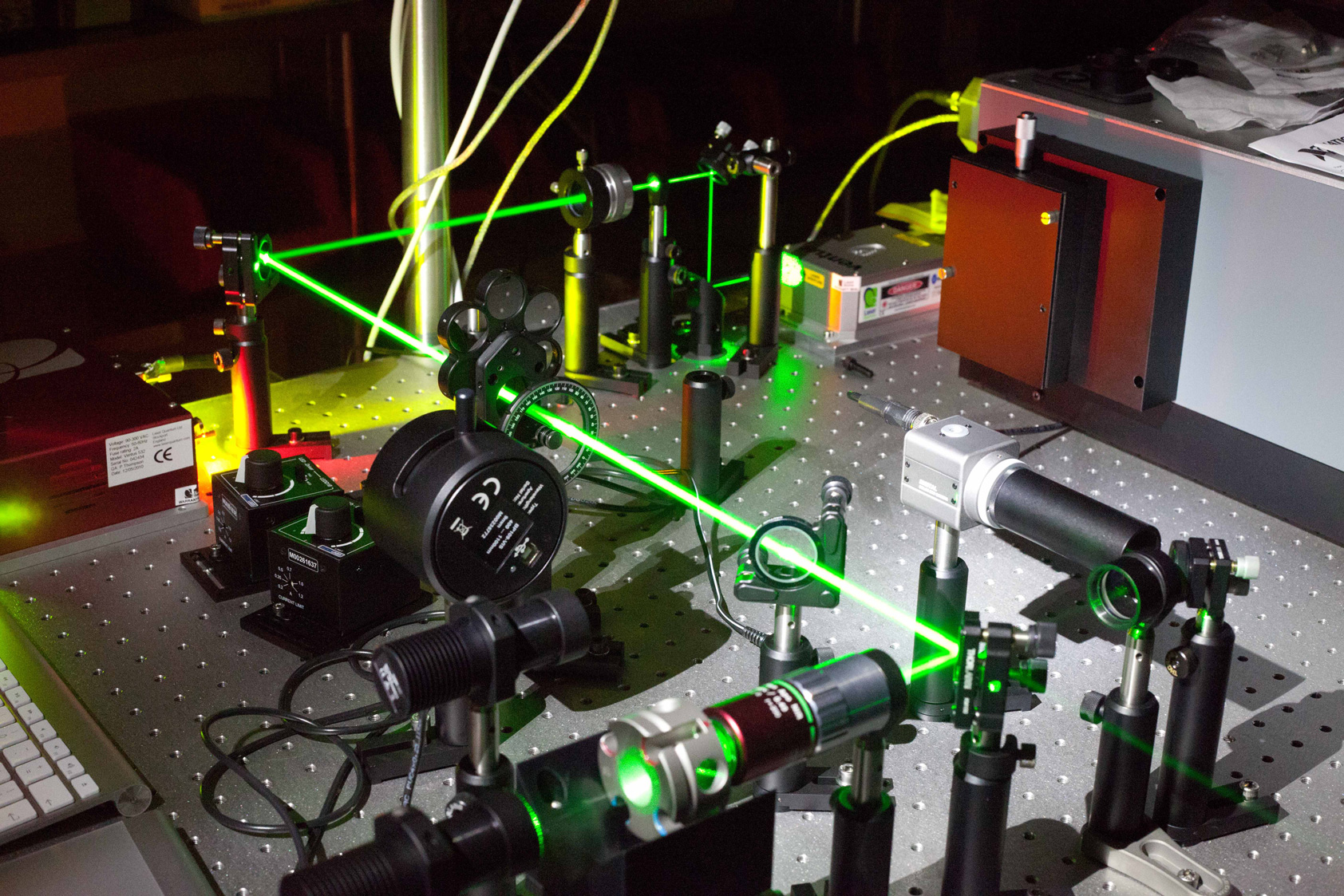

Ce montage expérimental est équipé d’un laser YAG fibre de 200W.

Ce montage expérimental est équipé d’un laser YAG fibre de 200W.Le montage optique qui conditionne le faisceau est de loin le plus complexe que nous ayons.

Le principe de fonctionnement est de diviser le faisceau en deux, de le conditionner comme voulu grâce à des profileurs de faisceau, puis de l’envoyer sur l’échantillon, des deux cotés à la fois. Le signal est alors renvoyé vers un spectromètre pour analyse.

Même si ce n’est pas son usage principal, le chauffage laser permet la relaxation thermique des échantillons lors des paliers de montée en pression en DAC.

La non hydrostaticité du milieu est ainsi compensée en limitant les gradients de pression au sein de l’échantillon. L’inconvénient de cette méthode est de risquer un rééquilibrage chimique entre les phases étudiées.

Pour le chauffage expérimental des DAC, la chauffe se fait par interaction avec les électrons de valence des métaux ou éléments de transition présents. Le spot de chauffe est plus petit que la taille de l’échantillon, ce qui peut créer un fort gradient de température radial. En revanche, le YAG ne chauffe pas les oxydes blancs (MgO, Al2O3…) ce qui les rend intéressants comme milieu transmetteurs de pression.

ANALYSE

Les échantillons réalisés en presse gros volume sont généralement entièrement enrobés dans une résine puis polis jusqu’à affleurement de la cavité expérimentale.

Les analyses sont ensuite réalisées au MEB ou à la microsonde.

L’analyse des échantillons de DAC sont réalisées soit in situ dans notre laboratoire, par diffusion Raman, ou sur ligne synchrotron où l’on réalise de la diffraction des rayons X.

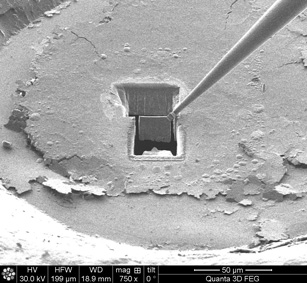

Les échantillons peuvent également être préparés pour être analysés au FIB munie d’un détecteur EDX.

L’IPGP vient de s’équiper d’un FIB (Zeiss AUGIRA) muni d’un détecteur EDX qui est en court d’installation.

Cela nous permettra de gagner un temps précieux pour l’analyse de nos expériences.

-

- Terrestrial Accretion Under Oxidizing Conditions

J. Siebert, J. Badro, D. Antonangeli, F.J. Ryerson

Science 339, 1194 (2013)

- Metal-silicate partitioning of Ni and Co in a deep Magma Ocean

J. Siebert, J. Badro, D. Antonangeli, F.J. Ryerson

Earth Planet. Sci. Lett. 321-322, 189 (2012)

- Terrestrial Accretion Under Oxidizing Conditions